- 首頁

-

關於91香蕉

-

新聞(wén)資訊(xùn)

新聞資訊navigation column

-

服務範圍

服務範圍Product

-

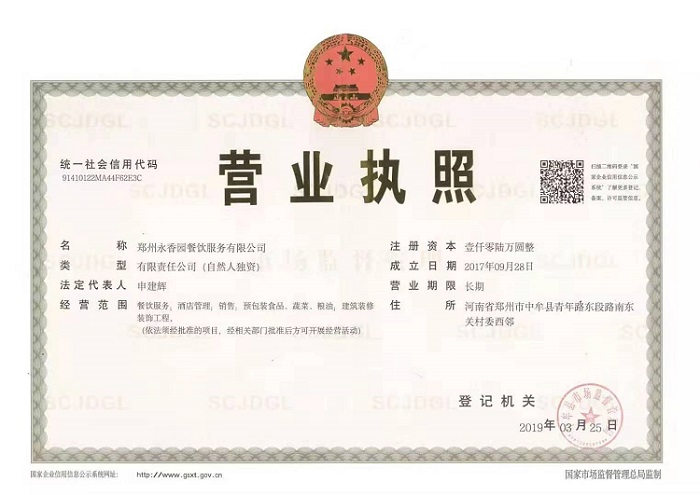

榮譽證(zhèng)書

榮(róng)譽證書Honor

- 客戶案例

- 聯係91香蕉

17344892888

當前位置:

當前位置:

新聞(wén)資訊

新聞(wén)資訊